1. Система ультрафильтрации (УФ)

В каком производственном процессе применяется

Перед производством печатных плат необходимо предварительно обработать исходную воду для удаления примесей, таких как взвешенные вещества, микроорганизмы, коллоиды и т.д., которые могут повлиять на производственный процесс. Система ультрафильтрации может эффективно отделять эти макромолекулы и частицы, обеспечивая относительно чистый источник воды для последующей обработки. А в ключевых производственных процессах, таких как гальваника и химическое осаждение, очистка и очистка сточных вод, системы ультрафильтрации могут обеспечить необходимую чистую воду, одновременно восстанавливая и повторно используя некоторые сточные воды для уменьшения отходов водных ресурсов.

Технические принципы

Технический принцип системы ультрафильтрации (УФ) основан на технологии мембранной фильтрации, а рабочим ядром является полупроницаемая мембрана, также известная как ультрафильтрационная мембрана. Этот тип мембраны имеет небольшой размер пор, обычно от 0,01 до 0,1 микрометра, и может перехватывать крупные молекулы, взвешенные частицы, некоторые бактерии и вирусы в воде.

Когда вода и растворенные вещества проходят через ультрафильтрационную мембрану, молекулы воды и мелкие молекулы, меньшие размера пор мембраны, могут проходить через поры мембраны, в то время как крупные молекулы, большие размера пор мембраны, задерживаются на поверхности мембраны. Этот процесс называется «эффектом скрининга». Перехват веществ ультрафильтрационными мембранами основан на физическом исключении по размеру и не включает химических реакций.

Какие эффекты мы можем достичь

В качестве процесса предварительной обработки воды системы ультрафильтрации могут эффективно удалять взвешенные вещества, коллоиды и некоторые высокомолекулярные органические вещества в воде, уменьшая нагрузку на последующие глубокие обработки, такие как обратный осмос, и защищая более тонкие мембраны от преждевременного загрязнения и засорения. Ультрафильтрация может восстанавливать и повторно использовать часть водных ресурсов, используемых в процессах очистки и производства, уменьшать потребление воды и повышать эффективность водооборота всего производственного процесса.

2. Система обратного осмоса (RO)

В каком производственном процессе применяется

В процессе производства печатных плат требуется большое количество высокочистой воды для очистки печатных плат, гальваники, травления и других процессов. Система обратного осмоса может удалять ионы, микроорганизмы, органические вещества и большинство растворимых твердых веществ из воды, обеспечивая соответствие качества воды требованиям процесса. Сточные воды, образующиеся в процессе производства печатных плат, содержат тяжелые металлы, химические вещества и другие загрязняющие вещества. Технология обратного осмоса может использоваться для обработки и рекуперации сточных вод печатных плат. Путем удаления этих примесей можно снизить нагрузку на последующие процессы обработки, а часть очищенной воды может быть повторно использована в производственном процессе, что позволяет добиться рециркуляции водных ресурсов.

Технические принципы

Технический принцип системы обратного осмоса (RO) основан на использовании полупроницаемых мембран для разделения растворителей и растворенных веществ в растворе. Под давлением, превышающим осмотическое давление раствора, раствор (обычно вода) продавливается через избирательно проницаемую мембрану. Эта мембрана имеет чрезвычайно малые поры, достаточные для прохождения молекул воды, но она может блокировать большинство ионов, органических веществ, а также более крупных молекул или частиц, таких как бактерии и вирусы. Поэтому, когда смесь воды и примесей подается под давлением в систему обратного осмоса, молекулы воды проталкиваются к мембране и проходят через поры мембраны, образуя очищенную воду (пермеат), а растворенные вещества (такие как соль и другие примеси) задерживаются с одной стороны мембраны, таким образом разделяя чистую воду и концентрированные сточные воды (концентрированная вода). В процессе обратного осмоса селективность мембраны и приложенное давление являются ключевыми факторами, определяющими эффективность разделения и качество производимой воды системы.

Какие эффекты мы можем достичь

Системы обратного осмоса могут эффективно удалять ионы, микроорганизмы, органические вещества и большинство растворимых твердых веществ из воды, обеспечивая высокочистую воду для точной очистки, гальваники, травления и других процессов. Это может уменьшить отложение примесей на печатных платах, снизить процент брака продукции и повысить общее качество продукции. Это имеет решающее значение для предотвращения коротких замыканий и обеспечения качества печатных плат. В то же время система обратного осмоса может обрабатывать сточные воды, содержащие тяжелые металлы и другие химические вещества, образующиеся в процессе производства, очищать часть сточных вод и повторно использовать их в производственном процессе, экономя водные ресурсы и снижая производственные затраты.

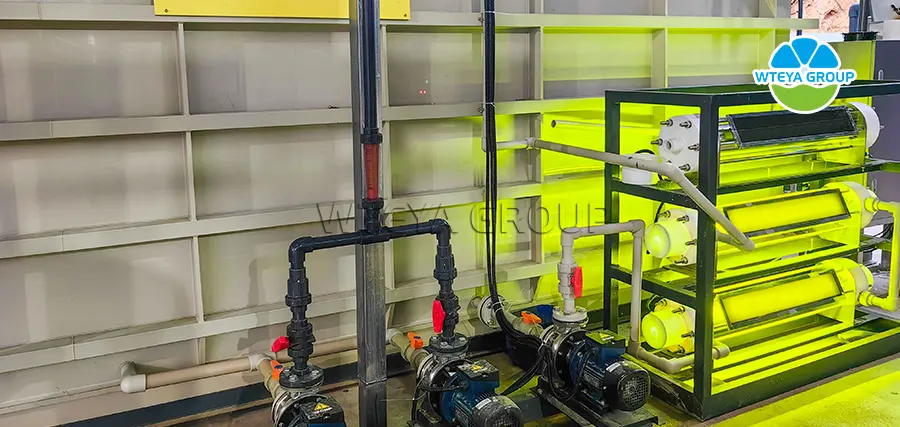

3. Интегрированное оборудование

В каком производственном процессе применяется

Интегрированное оборудование для очистки сточных вод играет решающую роль в отрасли печатных плат (PCB), эффективно очищая различные типы сточных вод, образующихся в этой отрасли. Производственная линия печатных плат включает в себя различные процессы химической обработки, включая шлифовку пластин, травление, гальванику, металлизацию отверстий, проявление и удаление пленки. Эти процессы образуют сточные воды, содержащие сложные компоненты, такие как высокие концентрации тяжелых металлов, органических растворителей, кислот и щелочей, взвешенных веществ и поверхностно-активных веществ. Для обеспечения охраны окружающей среды, соответствия требованиям к сбросу и рециркуляции ресурсов интегрированное оборудование для очистки сточных вод предлагает решение, которое объединяет несколько блоков обработки, со специфическими приложениями, отраженными в следующих аспектах:

- Классификация и предварительная обработка сточных вод

Интегрированное оборудование сначала будет классифицировать и собирать сточные воды печатных плат, поскольку характер сточных вод, образующихся в результате различных процессов, сильно различается и требует целенаправленной обработки. Стадия предварительной обработки может включать решетки, отстойники, регулирующие резервуары и т.д., которые используются для удаления крупных частиц взвешенных веществ, регулирования значения pH и расхода сточных вод и создания подходящих условий для последующей обработки.

- Удаление тяжелых металлов

Сточные воды печатных плат содержат ионы тяжелых металлов, такие как медь, никель, свинец и хром, представляющие потенциальную угрозу для окружающей среды и здоровья человека. Интегрированное оборудование обычно использует такие технологии, как химическое осаждение, ионный обмен, адсорбция или мембранное разделение для удаления тяжелых металлов. Например, путем добавления осадителей для образования нерастворимых осадков ионов тяжелых металлов, а затем удаления их с помощью оборудования для твердо-жидкостного разделения (такого как отстойники, флотаторы); В качестве альтернативы можно использовать адсорбирующие материалы, такие как хелатирующая смола и активированный уголь, для адсорбции ионов тяжелых металлов; В некоторых случаях технологии мембранного разделения, такие как обратный осмос (RO) и нанофильтрация (NF), также могут использоваться для глубокой очистки.

- Деградация органических веществ

Органические вещества в сточных водах печатных плат поступают в основном из моющих средств, проявителя, чернил и т.д. Интегрированное оборудование обычно включает в себя биохимические блоки обработки, такие как анаэробные биореакторы, аэробные биореакторы (такие как активный ил, биопленка) или МБР (мембранные биореакторы), которые используют метаболические процессы микроорганизмов для преобразования органических веществ в углекислый газ и воду. Оборудование для очистки сточных вод с интегрированным МБР особенно подходит для обработки сточных вод печатных плат, содержащих сложные органические соединения, благодаря своей эффективной способности твердо-жидкостного разделения и высокому качеству очищенных сточных вод.

- Повторное использование очищенной воды и нулевой сброс

Для экономии водных ресурсов и сокращения выбросов интегрированное оборудование часто включает в себя системы повторного использования очищенной воды. После вышеуказанной обработки сточные воды дополнительно очищаются с помощью глубокой фильтрации (такой как песчаная фильтрация, фильтр с активированным углем), мембранного разделения (такого как ультрафильтрация, обратный осмос) и других технологий. После достижения стандарта повторного использования она используется повторно для очистки производственной линии или других целей, не связанных с питьевой водой. Для сточных вод с высокой соленостью или высокой концентрацией трудноудаляемых органических веществ, которые трудно обрабатывать с помощью обычных методов, могут использоваться такие технологии, как выпарное кристаллизация, электродиализ и прямой осмос, для достижения почти нулевого сброса (ZLD).

Технические принципы

Этот тип оборудования в основном использует первичные, вторичные и третичные технологии обработки, такие как технология естественного осаждения и коагуляционного осаждения, фильтрация, технология центрифугирования и биохимическая технология для очистки и обработки сточных вод.

Какие эффекты мы можем достичь

Мы можем обеспечить полностью автоматизированную работу и беспилотную эксплуатацию таких устройств, экономя много рабочей силы; эффективность удаления взвешенных веществ (SS) может достигать 80-95%, а эффективность удаления органических веществ - более 80%.

4. Испарительное оборудование

В каком производственном процессе применяется

Оборудование для испарения в основном используется в отрасли печатных плат (PCB) для обработки сточных вод с высокой соленостью и высокой концентрацией органических веществ, достигая сокращения сточных вод, рекуперации ресурсов и нулевого сброса жидкости (ZLD). В процессе производства печатных плат, особенно в процессах гальваники, травления и проявки, образуются сточные воды с высокой концентрацией солей тяжелых металлов, органических растворителей, поверхностно-активных веществ и других компонентов, с высоким содержанием солей. Прямой сброс может привести к серьезному загрязнению окружающей среды. В качестве ключевого оборудования для передовой очистки сточных вод применение оборудования для испарения в отрасли печатных плат включает в себя следующие аспекты:

- Испарительное концентрирование сточных вод с высокой соленостью

Оборудование для испарения (такое как многокорпусные испарители, испарители с механической рекомпрессией пара (MVR), испарители с термической рекомпрессией пара (TVR) и т. д.) нагревает сточные воды для испарения влаги, концентрирует их до почти насыщенного состояния, значительно уменьшает объем сточных вод и достигает сокращения сточных вод. Это имеет большое значение для снижения сложности последующей обработки сточных вод, снижения затрат на очистку сточных вод и снижения конечной стоимости утилизации сточных вод.

- Кристаллизация соли и рекуперация ресурсов

Концентрированные сточные воды с высокой соленостью могут быть отделены от неорганических солей (таких как сульфаты, хлориды, нитраты и т. д.) путем охлаждения, кристаллизации или осаждения соли с образованием кристаллических солей. После дальнейшей обработки некоторые из этих кристаллических солей могут быть проданы в качестве побочных продуктов для достижения рекуперации ресурсов; части, которые не могут быть переработаны, должны быть безопасно утилизированы в соответствии с правилами, чтобы избежать вторичного загрязнения окружающей среды.

- Концентрация и рекуперация органических веществ

Для сточных вод с высокой концентрацией органических веществ оборудование для испарения может отделять органические вещества от воды. Концентрированный раствор органических веществ может быть дополнительно регенерирован с ценными органическими компонентами, такими как моющие средства, растворители и т. д., с помощью дистилляции, экстракции, адсорбции и других технологий, что снижает производственные затраты и способствует развитию замкнутой экономики.

- Почти нулевой выброс (ZLD)

В районах со строгими экологическими требованиями или нехваткой воды предприятиям, производящим печатные платы, может потребоваться достижение почти нулевого сброса сточных вод. Оборудование для испарения в сочетании с кристаллизацией, сушкой и другими технологиями может практически полностью удалить влагу из сточных вод, оставляя только твердые остатки, тем самым достигая цели нулевого сброса сточных вод. Это не только помогает компаниям соответствовать строгим экологическим нормам, но и способствует защите водных ресурсов и достижению устойчивого развития.

- Использование и экономия энергии

В конструкции современного оборудования для испарения особое внимание уделяется энергоэффективности. Благодаря таким технологиям, как многокорпусное испарение и рекомпрессия пара, пар, образующийся в предыдущем корпусе испарения, используется в качестве источника тепла для следующего корпуса, что обеспечивает каскадное использование энергии и значительно снижает энергопотребление. Кроме того, некоторое оборудование может также сочетаться с системой рекуперации отработанного тепла завода, используя отработанное тепло, выделяющееся в процессе производства, в качестве источника тепла для испарения, что дополнительно экономит энергию.

Технические принципы

- Испарительное оборудование MVR: Испаритель MVR повторно использует энергию вторичного пара, который он генерирует, тем самым снижая потребность во внешней энергии. Рабочий процесс MVR заключается в сжатии низкотемпературного пара с помощью компрессора, повышении температуры и давления, увеличении энтальпии, а затем в подаче в теплообменник для конденсации, чтобы полностью использовать скрытую теплоту пара. За исключением запуска, весь процесс испарения не требует генерации пара. Вторичный пар, выходящий из испарителя, сжимается компрессором, что увеличивает давление и температуру, энтальпию, а затем подается в нагревательную камеру испарителя для использования в качестве нагревательного пара, поддерживая кипящее состояние жидкой среды.

- Оборудование для испарения с принудительной циркуляцией: Циркуляция раствора внутри оборудования в основном зависит от принудительного потока, создаваемого внешней силой. Скорость цикла обычно достигает 1,5-3,5 метров в секунду. Высокая эффективность теплопередачи и производительность. Жидкая исходная среда перекачивается циркуляционным насосом снизу вверх и течет внутрь и вверх вдоль трубы нагревательной камеры. После попадания в испарительную камеру смесь пара и жидкой пены разделяется, а пар выводится из верхней части. Жидкость блокируется и падает вниз. Она всасывается циркуляционным насосом в коническом днище, а затем поступает в нагревательную трубу для продолжения циркуляции. Она имеет высокий коэффициент теплопередачи, устойчивость к осаждению солей, антинакипные свойства, высокую адаптируемость и легко очищается. Подходит для испарительного концентрирования в химической, пищевой, фармацевтической, экологической инженерии, испарения и рекуперации отработанных жидкостей в отраслях с накипью, кристаллизацией, термочувствительностью (низкая температура), высокой концентрацией, высокой вязкостью и нерастворимыми твердыми веществами.

- Оборудование для низкотемпературного испарения: Низкотемпературное испарение относится к процессу испарения, который работает при температурах, обычно от 35 до 50 ℃. После того, как бак с сырой водой достигнет среднего уровня жидкости, водяной насос начинает работать для создания вакуума, и испаритель автоматически получает воду. Компрессор работает для генерации тепла для нагрева сточных вод в испарительном баке. В вакууме температура сточных вод повышается примерно до 30 ℃, и сточные воды начинают испаряться. Предварительный нагрев завершен. Температура испарения устанавливается на уровне 35-40 ℃, а компрессор сжимает хладагент для генерации тепла. В то время как вода быстро испаряется, хладагент поглощает тепло и охлаждается через расширительный клапан после газификации. Пар поднимается и сжижается с холодной жидкостью, поступая в резервуар для хранения воды. Хладагент поглощает тепло и сжимается компрессором для нагрева сточных вод. Если в процессе испарения поднимаются пузырьки, датчик обнаружит это и автоматически добавит пеногаситель. После завершения одного цикла концентрированный раствор будет выведен (время одного цикла можно установить). После завершения одного цикла испарения компрессорный насос прекращает работу, пневматический клапан трубопровода концентрированной жидкости открывается, испарительный бак находится под давлением, и гидравлическое давление концентрации подается в концентрационный бак.

Какие эффекты мы можем достичь

Оборудование для испарения нашей компании может достигать коэффициента концентрирования от 5 до 100 раз в различных условиях качества воды. Испарители широко используются в различных отраслях промышленности, таких как пищевая промышленность, фармацевтическая промышленность, химическая промышленность, охрана окружающей среды и энергетика, благодаря своей высокой эффективности, энергоэффективности, высокой адаптируемости, высокой степени автоматизации, экологической безопасности и стабильной работе.

5. Оборудование для каталитического окисления ECC:

В каком производственном процессе применяется

Оборудование для каталитического окисления в основном используется в отрасли печатных плат для обработки органических сточных вод. С помощью технологии каталитического окисления эффективно разлагаются органические загрязняющие вещества, снижается их воздействие на окружающую среду, а сброс сточных вод соответствует стандартам. Применение этих устройств и технологий имеет большое значение для повышения эффективности очистки сточных вод в отрасли печатных плат, достижения целей охраны окружающей среды и содействия экологически безопасному развитию отрасли. Конкретные приложения следующие:

- Очистка органических сточных вод

В процессе производства печатных плат такие процессы, как очистка, проявка и удаление пленки, будут генерировать сточные воды, содержащие органические растворители, поверхностно-активные вещества, смолы, фоторезисты и другие органические вещества. Оборудование для каталитического окисления, такое как электрокаталитическое окисление (ECO), озоновое каталитическое окисление (OCO), окисление Фентона и т. д., использует катализаторы для ускорения химической реакции между органическими веществами и окислителями (такими как кислород, озон, перекись водорода) в определенных условиях, превращая их в безвредные или малотоксичные вещества, такие как углекислый газ, вода и неорганические соли. Эти технологии могут эффективно разлагать трудноразлагаемые органические загрязняющие вещества в сточных водах печатных плат, улучшать биоразлагаемость сточных вод, создавать благоприятные условия для последующей биохимической или глубокой обработки и обеспечивать соответствие сточных вод стандартам сброса.

- Очистка сточных вод, содержащих тяжелые металлы

Хотя оборудование для каталитического окисления в основном ориентировано на органические загрязняющие вещества, в некоторых случаях, например, при сильном окислении · OH, образующемся во время окисления Фентона, оно также может способствовать окислению некоторых ионов тяжелых металлов, превращая их в осадки и способствуя удалению тяжелых металлов. Однако для сточных вод с высокой концентрацией тяжелых металлов, образующихся в отрасли печатных плат, обычно необходимы более специализированные технологии обработки тяжелых металлов, такие как химическое осаждение, ионный обмен, адсорбция и мембранное разделение, для эффективной обработки.

- Совместная обработка комбинированных сточных вод

В практическом применении оборудование для каталитического окисления может сочетаться с другими технологиями очистки сточных вод (такими как биологическая очистка, мембранное разделение, адсорбция и т.д.) для формирования комбинированного процесса совместной обработки сложных и комбинированных сточных вод, образующихся в производстве печатных плат. Например, эффективно разлагая трудноразлагаемые органические соединения в сточных водах путем каталитического окисления, можно улучшить их биоразлагаемость, а затем провести биологическую очистку для дальнейшего удаления органических соединений и аммиачного азота; альтернативно, на стадии глубокой очистки технология каталитического окисления может использоваться для глубокой очистки предварительно обработанных сточных вод, обеспечивая соответствие качества сточных вод стандартам.

Технические принципы

Технология каталитического окисления ECC — это новая технология, разработанная нашей компанией, которая использует катализаторы для ускорения реакции окисления между органическими загрязнителями и окислителями (такими как кислород, озон, перекись водорода и т.д.) в определенных условиях, образуя безвредные или малотоксичные конечные продукты и достигая эффективного удаления загрязняющих веществ. Различное оборудование для каталитического окисления использует различные окислители, катализаторы и условия реакции в зависимости от различных сценариев применения и обрабатываемых объектов для удовлетворения различных практических потребностей.

Какие эффекты мы можем достичь

Эффективность удаления таких продуктов компанией для органических веществ (CODcr) может достигать менее 80%, а некоторые могут превышать 95%. Это также может значительно снизить вероятность образования пены в реакторе высокого давления и испарительном оборудовании, а также накипи в мембранной системе.

Сообщение онлайн push in

Команда профессиональной услуги Ответ

Основание продукции испарителя