1. Оборудование для выпаривания: например, оборудование для выпаривания с механической рекомпрессией пара (МВР), оборудование с принудительной циркуляцией, оборудование для низкотемпературного выпаривания, многокорпусное выпарное оборудование

На каком производственном участке оно используется

- Очистка сточных вод и нулевой сброс (ZLD)

Обработка сточных вод с высоким содержанием солей: сточные воды, образующиеся в процессе нефтехимического производства, обычно содержат высокие концентрации неорганических солей, органических веществ и тяжелых металлов, а также других загрязняющих веществ. Выпарное оборудование (например, многокорпусный выпарной аппарат, выпарной аппарат МВР, выпарной аппарат с термической рекомпрессией пара и т. д.) может отделять воду в сточных водах путем выпаривания, концентрировать сточные воды до почти насыщенного состояния, а затем проводить дальнейшую обработку кристаллизацией, сушкой и другими способами для достижения снижения объема сточных вод или даже нулевого сброса, уменьшая воздействие на окружающую среду.

Обработка эмульсий и нефтеводных смесей: для сточных вод, содержащих эмульгированное масло и нефтеводную смесь, большая часть масляной фазы отделяется с помощью предварительной обработки, такой как разрушение эмульсии и флотация воздухом, а оставшиеся маслянистые сточные воды дополнительно отделяются с помощью выпарного оборудования, чтобы восстановить нефтепродукты, снизить содержание масла в сточных водах и достичь стандартов сброса, соответствующих требованиям охраны окружающей среды.

- Оптимизация процесса

Рекуперация растворителей: в процессе нефтехимического производства растворители часто используются для экстракции, промывки, обезвоживания и других операций. Выпарное оборудование может эффективно рекуперировать и рециркулировать эти растворители, такие как толуол, ксилол, этанол, изопропиловый спирт и т. д., снижая производственные затраты, уменьшая потери растворителя и снижая выбросы органических веществ.

Рафинирование и концентрирование продукта: для некоторых промежуточных или конечных продуктов, таких как спирты, кетоны, кислоты и т. д., выпарное оборудование может использоваться для дальнейшей очистки или концентрирования, улучшения качества продукта и соответствия требованиям последующих процессов или клиентов к чистоте и концентрации продукта.

- Рекуперация ресурсов и обработка побочных продуктов

Кристаллизация и рекуперация соли: в некоторых химических процессах или при очистке сточных вод выпарное оборудование может концентрировать сточные воды, содержащие соль, до насыщения и отделять ценные соли, такие как сульфат натрия, хлорид натрия и хлорид кальция, путем охлаждающей кристаллизации для достижения рекуперации ресурсов.

Концентрирование и рекуперация солей тяжелых металлов: для сточных вод, содержащих ионы тяжелых металлов, выпарное оборудование может концентрировать их, что удобно для рекуперации ресурсов тяжелых металлов химическим осаждением, электроосаждением и другими способами, снижает риск загрязнения окружающей среды и увеличивает экономическую выгоду.

- Энергосбережение и снижение выбросов

Использование отходящего тепла: отходящее тепло, низкотемпературный пар или конденсат, образующиеся в процессе нефтехимического производства, могут использоваться в качестве источника тепла для выпарного оборудования для эффективного использования энергии и снижения общего энергопотребления.

Сокращение образования твердых отходов: очистка сточных вод с помощью выпарного оборудования может значительно сократить образование твердых отходов (например, остатков выпаривания), снизить затраты на утилизацию твердых отходов и снизить нагрузку на окружающую среду.

- Производство специальных химических веществ

Выпарная кристаллизация для получения специальной соли: при производстве некоторых специальных химических веществ, таких как получение высокочистой безводной соли, специальной кристаллической соли и т. д., выпарное оборудование является одним из ключевых элементов оборудования, обеспечивающим получение продуктов, соответствующих конкретным требованиям к чистоте и кристаллам, путем точного контроля условий выпаривания и кристаллизации.

- Восстановление и управление окружающей средой, оставшееся с прошлого

Обработка сточных жидкостей: для высокосолевых, высокоорганических и тяжелых металлических сточных жидкостей, оставшихся после вывода из эксплуатации или реконструкции нефтехимических объектов, выпарное оборудование может использоваться в качестве одной из технологий обработки для безопасной утилизации сточных жидкостей или рекуперации ресурсов путем выпаривания и концентрирования сточных жидкостей, а также для содействия восстановлению окружающей среды в нефтехимической промышленности.

Технический принцип

Выпарное оборудование МВР: выпарной аппарат МВР предназначен для повторного использования энергии вторичного пара, образующегося в нем самом, что снижает потребность во внешней энергии. Рабочий процесс МВР заключается в сжатии пара низкой температуры компрессором, повышении температуры и давления, увеличении энтальпии и последующем поступлении в теплообменник для конденсации, чтобы максимально использовать скрытую теплоту пара. Помимо запуска, вторичный пар, который не нужно генерировать из выпарного аппарата в течение всего процесса выпаривания, сжимается компрессором, давление и температура повышаются, энтальпия увеличивается, а затем подается в нагревательную камеру выпарного аппарата в качестве нагревающего пара для поддержания кипящего состояния.

Выпарное оборудование с принудительной циркуляцией: циркуляция раствора в оборудовании в основном осуществляется за счет принудительного потока, создаваемого внешней энергией. Скорость цикла обычно достигает 1,5-3,5 м/с. Высокая эффективность теплопередачи и производительность. Жидкость сырья приводится в движение снизу вверх циркуляционным насосом и движется вверх по трубе нагревательной камеры. Смесь пара и жидкой пены поступает в выпарную камеру, где происходит разделение, пар выходит из верхней части, жидкость падает вниз, проходит через коническое дно, всасывается циркуляционным насосом и затем поступает в нагревательную трубу, продолжая цикл. Он имеет высокий коэффициент теплопередачи, антивысаливаемость, антинакипь, высокую адаптируемость и легкость очистки. Подходит для накипи, кристаллизации, чувствительности к теплу (низкая температура), высокой концентрации, высокой вязкости и содержанию нерастворимых твердых веществ, таких как химическая, пищевая, фармацевтическая, экологическая промышленность, рекуперация выпаривания сточных вод и другие отрасли.

Низкотемпературное выпарное оборудование: низкотемпературное выпаривание относится к процессу выпаривания с рабочей температурой, обычно находящейся в диапазоне от 35 до 50 °C. После того, как исходное ведро достигает среднего уровня, насос запускается для создания вакуума, выпарной аппарат автоматически наполняется водой, а компрессор запускается для генерации тепла для нагрева сточных вод в выпарном баке. В вакуумном состоянии температура сточных вод повышается примерно до 30 ℃, и сточные воды начинают испаряться, и предварительный нагрев завершается. Температура выпаривания устанавливается на уровне 35-40 ℃, компрессор сжимает хладагент для генерации тепла, и вода быстро испаряется. Одновременно хладагент поглощает тепло и охлаждается после газификации через расширительный клапан, а пар поднимается и сжижается в холодную жидкость, поступающую в бак для хранения воды. Хладагент поглощает тепло, а затем сжимает и нагревает сточные воды. Если в процессе выпаривания образуются пузырьки, датчик обнаруживает, что пеногаситель автоматически добавляется в пеногаситель, и после завершения цикла концентрированная жидкость сбрасывается (время цикла можно установить). После завершения одного цикла выпаривания компрессорный насос прекращает работу, пневматический клапан концентрированного трубопровода открывается, выпарной бак находится под давлением, и гидравлическое давление концентрации подается в концентрационный бак.

Чего мы можем достичь

Наше выпарное оборудование в различных условиях качества воды может достигать коэффициента концентрирования от 5 до 100 раз, выпарной аппарат благодаря своей высокой эффективности и энергосбережению, высокой адаптируемости, высокой степени автоматизации, экологической безопасности и стабильной работе широко используется в пищевой промышленности, фармацевтической промышленности, химической промышленности, области охраны окружающей среды и энергетической области и других отраслях.

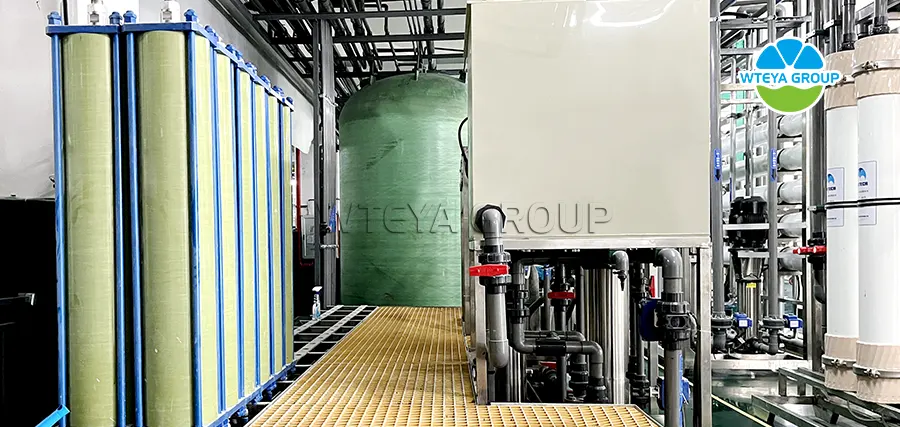

Мембранное разделительное оборудование: DTRO, STRO, NF и т. д.

На каком производственном участке оно используется

Мембранная технология разделения имеет широкий спектр применения в нефтехимической промышленности, в основном в следующих областях:

(1) Обработка сырой и очищенной нефти

Обессоливание и обезвоживание: в процессе добычи и транспортировки сырой нефти сырая нефть обычно содержит определенное количество соли и воды. Мембранная технология разделения (например, обратный осмос, нанофильтрация и т. д.) может эффективно удалять соль и воду из сырой нефти, защищать нефтеперерабатывающее оборудование от коррозии и повышать эффективность переработки и качество продукции.

Очистка нефти: с помощью мембранной технологии разделения очищенная нефть (например, бензин, дизельное топливо, смазочные масла и т. д.) может быть глубоко очищена для удаления примесей, таких как сульфиды, нитриды, ароматические соединения, олефины и т. д., улучшить характеристики сгорания нефтепродуктов, снизить выбросы выхлопных газов и соответствовать все более строгим экологическим нормам.

(2) Разделение и очистка газа

Извлечение и очистка водорода: В процессах гидрокрекинга, риформинга и других процессах на нефтеперерабатывающих заводах образуется большое количество богатого водородом отходящего газа. Мембранные технологии разделения (такие как мембраны для разделения газов, мембраны первапорации и т. д.) эффективно отделяют и извлекают водород, одновременно удаляя примесные газы (такие как CO, CO₂, CH₄ и т. д.), содержащиеся в нем, обеспечивая получение водорода высокой чистоты для последующей рециркуляции водорода или применения в топливных элементах.

Обезвоживание и десульфуризация природного газа: В переработке природного газа мембранная технология разделения используется для удаления воды из природного газа (например, обезвоживание с использованием полимерных мембран) и сульфидов (например, десульфуризация с использованием мембран для разделения сульфидов), чтобы обеспечить качество природного газа и безопасность транспортировки.

(3) Регенерация и утилизация катализатора

Обработка маточного раствора катализатора: В процессе каталитического крекинга, гидроочистки и т. д. катализатор образует маточный раствор с реагентами. Мембранная технология разделения может эффективно отделять катализатор от жидкого продукта, осуществлять регенерацию и утилизацию катализатора, снижать затраты на катализатор и уменьшать образование отходов.

(4) Восстановление и переработка органических растворителей

Обезвоживание и очистка растворителей: В процессе нефтехимического производства во многих процессах используются органические растворители (такие как толуол, ксилол, этанол и т. д.). Мембранная технология разделения позволяет эффективно извлекать и перерабатывать эти растворители, снижая производственные затраты и потери растворителей, а также уменьшая выбросы органических отходов.

(5) Очистка сточных вод и рекуперация ресурсов

Очистка сточных вод с высоким содержанием солей: нефтехимические сточные воды обычно содержат высокие концентрации неорганических солей, органических веществ и тяжелых металлов и других загрязняющих веществ. Мембранная технология разделения (такая как обратный осмос, нанофильтрация, мембрана с электроприводом и т. д.) может задерживать большую часть солей и вредных веществ в сточных водах, так что сточные воды могут быть глубоко очищены, а объем сточных вод может быть уменьшен, переработан и сброшен в соответствии со стандартами. Извлечение полезных компонентов: мембранная технология разделения может использоваться для извлечения ценных компонентов в сточных водах, таких как аминокислоты, органические кислоты, спирты, кетоны и т. д., для их отделения и возвращения в производственный процесс для достижения рециркуляции ресурсов и снижения производственных затрат.

Технический принцип

Процесс селективного разделения компонентов в жидкой или газовой смеси с использованием специальных пленок. Основной принцип этого метода основан на различиях в скорости и способности различных компонентов проникать через мембрану, что может определяться свойствами компонентов, характеристиками мембраны и разностью концентраций по обе стороны мембраны, градиентом давления, градиентом потенциала или парциальным давлением пара. К методам мембранного разделения относятся микрофильтрация, ультрафильтрация, нанофильтрация, обратный осмос и электродиализ, каждый из которых подходит для различных потребностей разделения. Например, микрофильтрация и ультрафильтрация отсеивают молекулы или растворенные вещества разных размеров в зависимости от размера микропор мембраны; обратный осмос заключается в том, чтобы заставить растворитель проходить через мембрану, а растворенное вещество задерживается при давлении выше осмотического давления раствора. Электродиализ — это селективное разделение ионов в растворе ионообменной мембраной под действием электрического поля.

Чего мы можем достичь

Мембранная технология разделения применяется в нефтехимической промышленности при обработке сырой и очищенной нефти, разделении и очистке газа, регенерации и утилизации катализатора, рекуперации и переработке органических растворителей, очистке сточных вод и рекуперации ресурсов, экологическом мониторинге и управлении и других звеньях, что имеет большое значение для повышения использования ресурсов, снижения производственных затрат, уменьшения загрязнения окружающей среды и достижения экологически чистого и устойчивого развития.

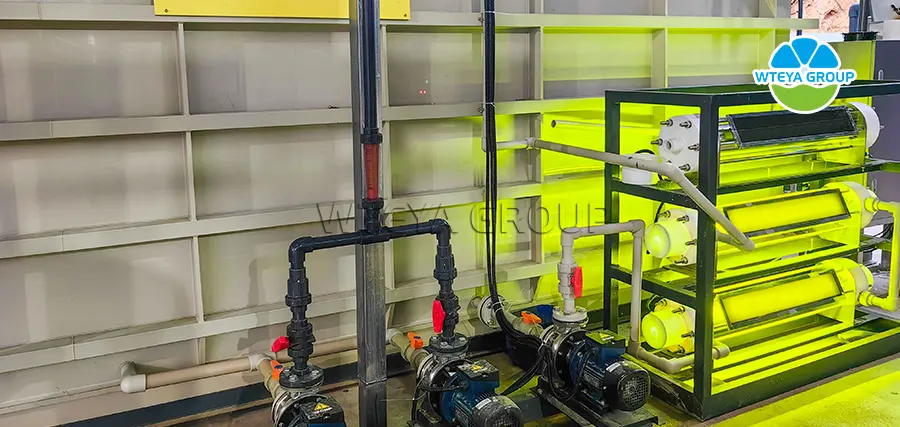

Оборудование для каталитического окисления ECC:

На каком производственном участке оно используется

Оборудование для каталитического окисления ECC должно в основном использоваться для удаления органических веществ из высокосолевых жидкостей в нефтехимической промышленности. Оно также может уничтожать микроорганизмы в воде, обеспечивая чистоту питательной жидкости и гарантируя нормальную работу оборудования.

Технический принцип

Технология каталитического окисления ECC — это новая технология, разработанная нашей компанией, которая использует катализаторы для ускорения реакции окисления между органическими загрязнителями и окислителями (такими как кислород, озон, перекись водорода и т. д.) в определенных условиях для получения безвредных или малотоксичных конечных продуктов и достижения эффективного удаления загрязняющих веществ. Различное оборудование для каталитического окисления использует различные окислители, катализаторы и условия реакции в зависимости от различных применений и объектов обработки, чтобы удовлетворить различные реальные потребности.

Чего мы можем достичь

Эффективность удаления таких продуктов органических веществ (CODcr) может достигать менее 80%, а некоторые — более 95%. Она также может значительно снизить вероятность образования пены в высокотемпературном реакторе, испарительном оборудовании и образования накипи в мембранной системе.

Сообщение онлайн push in

Команда профессиональной услуги Ответ

Основание продукции испарителя