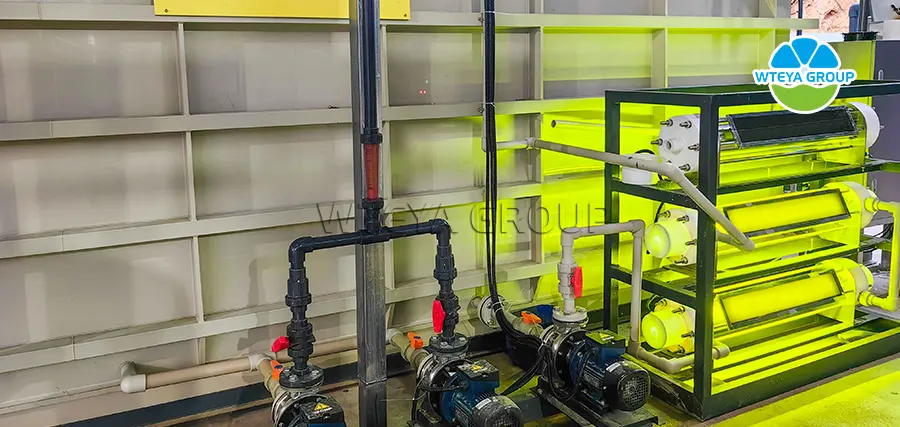

1. Оборудование для предварительной подготовки

В каком производственном процессе применяется?

Этот тип оборудования в основном используется для добычи руды, предварительной подготовки руды, включая флотацию, дробление и измельчение.

Технические принципы

Этот тип оборудования в основном использует технологию естественного отстаивания и коагуляционного отстаивания, технологию фильтрации и центрифугирования и т.д. для разделения твердого и жидкого и удаления примесей из питающей жидкости.

Какие эффекты мы можем достичь?

Мы можем достичь полностью автоматизированной работы и беспилотной работы таких устройств, экономя много рабочей силы; эффективность удаления взвешенных веществ (SS) может достигать 80-95% от эффекта обработки.

2. Оборудование для выпаривания: например, оборудование для выпаривания MVR, оборудование с принудительной циркуляцией, оборудование для низкотемпературного выпаривания и оборудование для многоступенчатого выпаривания

В каком производственном процессе применяется?

Оборудование нашей компании в основном используется для концентрирования металлов, очистки и извлечения сульфатов и карбонатов; оно также может использоваться в таких процессах, как очистка высокосолевых сточных вод и повторное использование очищенной воды.

Применение оборудования для выпаривания в промышленности по производству катодных материалов для батарей в основном сосредоточено на мокрых металлургических процессах, особенно в очистке сырья, концентрировании растворов, обработке побочных продуктов и очистке сточных вод, а именно:

- Очистка сырья и концентрирование растворов

Концентрирование раствора солей лития: При производстве катодных материалов для батарей, например, при приготовлении фосфата железа лития (LFP), необходимо ввести реакцию фосфорной кислоты с солями лития (например, карбонатом лития или гидроксидом лития). Оборудование для выпаривания может использоваться для концентрирования растворов солей лития, повышения их концентрации, облегчения лучшей реакции с фосфорной кислотой и снижения энергопотребления в последующих процессах сушки.

Выпаривание-кристаллизация раствора прекурсора: В процессе приготовления некоторых катодных материалов, например, при соосаждении для получения прекурсоров оксида никеля кобальта лития марганца (NCM), необходимо преобразовать соли металлов в реакционном растворе в твердый порошок прекурсора путем выпаривания-кристаллизации. Оборудование для выпаривания играет решающую роль в этом процессе, обеспечивая соответствие морфологии, распределения размеров частиц и чистоты частиц прекурсора требованиям последующих процессов спекания путем регулирования скорости выпаривания и условий кристаллизации.

- Обработка побочных продуктов и рекуперация ресурсов

Рекуперация и регенерация маточных растворов: В процессе гидрометаллургии после таких этапов, как осаждение и экстракция, образуются маточные растворы, содержащие непрореагировавшие ионы металлов или побочные продукты. Оборудование для выпаривания может использоваться для концентрирования этих маточных растворов, извлечения ценных ионов металлов и снижения образования отходов, что позволяет достичь утилизации ресурсов.

Очистка сточных вод: В процессе производства катодных материалов могут образовываться сточные воды, содержащие соли. Оборудование для выпаривания может испарять влагу в сточных водах с образованием кристаллических солей и дистиллированной воды. Кристаллические соли могут быть дополнительно обработаны или использованы в качестве ресурсов, а дистиллированная вода может быть повторно использована в производственном процессе или сброшена в соответствии со стандартами, что позволяет снизить объем сточных вод и утилизировать ресурсы.

- Очистка сточных вод и нулевой сброс (ZLD)

Очистка высокосолевых сточных вод: Сточные воды, образующиеся в процессе производства катодных материалов для батарей, могут содержать высокие концентрации неорганических солей и ионов тяжелых металлов. Оборудование для выпаривания (например, многокорпусные выпарные аппараты, выпарные аппараты MVR и т.д.) может испарять влагу в сточных водах с образованием концентрированной жидкости и дистиллированной воды. Концентрированная жидкость может быть дополнительно затвердевшая для обработки или утилизации ресурсов, а дистиллированная вода может быть повторно использована в производственном процессе или сброшена в соответствии со стандартами, что позволяет снизить объем сточных вод и утилизировать ресурсы.

- Энергосбережение и снижение выбросов

Использование отходящего тепла: Отходящее тепло, низкотемпературный пар или конденсат, образующиеся в процессе производства катодных материалов для батарей, могут служить источником тепла для оборудования для выпаривания, что позволяет эффективно использовать энергию и снизить общее энергопотребление.

Сокращение образования твердых отходов: Обработка сточных вод с помощью оборудования для выпаривания может значительно сократить образование твердых отходов (например, остатков выпаривания), снизить затраты на утилизацию твердых отходов и уменьшить нагрузку на окружающую среду.

- Историческое наследие восстановления и управления окружающей средой

Обработка сточных жидкостей: Для высокосолевых и тяжелых металлов сточных жидкостей, оставшихся от предприятий по производству катодных материалов для батарей, оборудование для выпаривания может использоваться в качестве одной из технологий обработки. За счет выпаривания и концентрирования сточных жидкостей можно обеспечить безопасную утилизацию или рекуперацию ресурсов сточных жидкостей, помогая предприятиям восстанавливать окружающую среду.

Технические принципы

- Выпарное оборудование MVR: Выпарной аппарат MVR повторно использует энергию вторичного пара, который он генерирует, тем самым снижая потребность во внешней энергии. Рабочий процесс MVR заключается в сжатии низкотемпературного пара с помощью компрессора, повышении температуры и давления, увеличении энтальпии, а затем в подаче в теплообменник для конденсации, чтобы полностью использовать скрытую теплоту пара. За исключением запуска, весь процесс выпаривания не требует генерации пара. Вторичный пар, выходящий из выпарного аппарата, сжимается компрессором, что увеличивает давление и температуру, энтальпию, а затем подается в нагревательную камеру выпарного аппарата для использования в качестве нагревательного пара, поддерживая кипящее состояние материала жидкости.

- Оборудование для выпаривания с принудительной циркуляцией: Циркуляция раствора внутри оборудования в основном зависит от принудительного потока, создаваемого внешней силой. Скорость цикла обычно достигает 1,5-3,5 метров в секунду. Высокая эффективность теплопередачи и производительность. Жидкость сырья перекачивается снизу вверх циркуляционным насосом и течет внутрь и вверх вдоль трубы нагревательной камеры. После попадания в испарительную камеру смесь пара и жидкой пены разделяется, а пар выводится из верхней части. Жидкость блокируется и падает вниз. Она всасывается циркуляционным насосом в коническом днище, а затем поступает в нагревательную трубу для продолжения циркуляции. Она имеет высокий коэффициент теплопередачи, устойчивость к осаждению солей, антинакипь, высокую адаптируемость и легко очищается. Подходит для выпарного концентрирования в химической, пищевой, фармацевтической, экологической инженерии, выпаривании и рекуперации сточных вод в отраслях с накипью, кристаллизацией, термочувствительностью (низкая температура), высокой концентрацией, высокой вязкостью и нерастворимыми твердыми веществами.

- Оборудование для низкотемпературного выпаривания: Низкотемпературное выпаривание относится к процессу выпаривания, который работает при температурах, обычно составляющих 35-50 ℃. После того, как ведро с сырой водой достигает среднего уровня жидкости, водяной насос начинает работать для создания вакуума, и выпарной аппарат автоматически получает воду. Компрессор работает для генерации тепла для нагрева сточных вод в выпарном баке. В вакууме температура сточных вод повышается примерно до 30 ℃, и сточные воды начинают испаряться. Предварительный нагрев завершен. Температура выпаривания устанавливается на уровне 35-40 ℃, и компрессор сжимает хладагент для генерации тепла. В то время как вода быстро испаряется, хладагент поглощает тепло и охлаждается через расширительный клапан после газификации. Пар поднимается и сжижается с холодной жидкостью, попадая в резервуар для хранения воды. Хладагент поглощает тепло и сжимает его с помощью компрессора для нагрева сточных вод. Если в процессе выпаривания поднимаются пузырьки, датчик обнаружит это и автоматически добавит пеногаситель. После завершения одного цикла концентрированный раствор будет выведен (время одного цикла можно установить). После завершения одного цикла выпаривания компрессорный насос прекращает работу, пневматический клапан трубопровода концентрированной жидкости открывается, выпарной бак находится под давлением, и гидравлическое давление концентрации подается в концентрационный бак.

Какие эффекты мы можем достичь?

Оборудование для выпаривания нашей компании может достигать коэффициента концентрирования от 5 до 100 раз в различных условиях качества воды. Выпарные аппараты широко используются в различных отраслях промышленности, таких как пищевая промышленность, фармацевтическая промышленность, химическая промышленность, охрана окружающей среды и энергетика, благодаря своей высокой эффективности, энергоэффективности, высокой адаптируемости, высокой степени автоматизации, экологической безопасности и стабильной работе.

3. Мембранное разделительное оборудование: DTRO, STRO, NF и т.д.

В каком производственном процессе применяется?

Мембранное разделительное оборудование имеет важное прикладное значение в производстве и переработке катодных материалов для батарей, что в основном отражается в следующих аспектах:

- Очистка и рафинирование сырья

Разделение и концентрирование ионов: мембранные технологии разделения, в частности, мембраны нанофильтрации (NF) и обратного осмоса (RO), могут использоваться для глубокой очистки растворов солей лития, необходимых для производства материалов положительного электрода (таких как карбонат лития, сульфат лития и т.д.), эффективно удаляя вредные ионы, примеси тяжелых металлов и органические загрязнители, повышая чистоту растворов солей лития и обеспечивая высокочистое сырье для последующего синтеза высококачественных материалов положительного электрода.

- Рекуперация и рециркуляция растворителя

В процессе получения некоторых материалов положительного электрода, например, сольвотермическим методом, используются органические растворители. Мембранное разделительное оборудование может разделять и извлекать сточные воды или отработанные жидкости, содержащие органические растворители, снижать потребление растворителей, уменьшать образование отходов и снижать риски загрязнения окружающей среды.

- Разделение промежуточных продуктов и побочных продуктов

Мытье и сортировка прекурсоров: на стадии синтеза прекурсорных материалов для положительных электродов, таких как соосажденные гидроксиды или карбонаты, их можно промывать и сортировать с помощью микрофильтрационных (MF) или ультрафильтрационных (UF) мембран для удаления мелких частиц примесей, улучшения однородности и чистоты распределения размеров частиц прекурсора.

Обессоливание побочных продуктов: в некоторых мокрых процессах образуются растворы побочных продуктов с высокой концентрацией неорганических солей. Мембранная технология разделения может помочь удалить эти соли, что позволит использовать побочные продукты в качестве ресурсов или безопасно утилизировать их.

- Очистка и рекуперация сточных вод

Повторное использование сточных вод: сточные воды, образующиеся в процессе производства материалов положительного электрода батарей, часто содержат высокие концентрации ионов металлов и других вредных веществ. Мембранное разделительное оборудование, такое как мембраны обратного осмоса или нанофильтрации, может использоваться для глубокой очистки этих сточных вод, обеспечивая повторное использование водных ресурсов, снижая потребление пресной воды и сброс сточных вод.

Извлечение тяжелых металлов: для сточных вод, содержащих ценные ионы металлов (такие как кобальт, никель, марганец и т.д.), можно добиться селективного перехвата и извлечения с помощью специальных мембранных технологий разделения, таких как ионообменные мембраны или хелатные мембраны, достигая двойной цели — извлечения ресурсов и защиты окружающей среды.

Технические принципы

Процесс селективного разделения компонентов в жидких или газовых смесях с использованием специальных тонких пленок. Основной принцип этой технологии основан на различиях в скорости и способности различных компонентов проникать через мембрану, что может определяться свойствами компонентов, характеристиками мембраны и такими факторами, как разность концентраций, градиент давления, градиент потенциала или парциальное давление пара по обе стороны мембраны. Методы мембранного разделения включают микрофильтрацию, ультрафильтрацию, нанофильтрацию, обратный осмос и электродиализ, каждый из которых подходит для различных потребностей разделения. Например, микрофильтрация и ультрафильтрация отсеивают молекулы или растворенные вещества разных размеров в зависимости от размера пор мембраны; обратный осмос — это процесс улавливания растворенных веществ, позволяющий растворителям проходить через мембрану под давлением, превышающим осмотическое давление раствора; электродиализ — это селективное разделение ионов из раствора с использованием ионообменных мембран под действием электрического поля.

Какие эффекты мы можем достичь?

Мембранное разделительное оборудование может быть интегрировано в непрерывные и автоматизированные производственные линии для обеспечения непрерывного разделения, очистки и извлечения материалов, что способствует повышению эффективности производства, снижению колебаний качества между партиями, снижению энергопотребления и соответствует концепции экологически чистого и эффективного производства современной батарейной промышленности.

Применение мембранного разделительного оборудования в производстве и переработке материалов положительного электрода батарей является обширным и важным, в основном отражаясь в очистке сырья, разделении промежуточных и побочных продуктов, очистке и рекуперации сточных вод, очистке газов и оптимизации непрерывного производственного процесса. Оно играет значительную роль в повышении качества материалов положительного электрода, снижении затрат, энергосбережении и сокращении выбросов, а также в достижении устойчивого производства. С непрерывным развитием и совершенствованием мембранной технологии разделения ее перспективы применения в батарейной промышленности будут еще шире.

4. Оборудование для каталитического окисления ECC:

В каком производственном процессе применяется?

Технология каталитического окисления ECC — это новая технология, разработанная нашей компанией, которая использует катализаторы для ускорения реакции окисления между органическими загрязнителями и окислителями (такими как кислород, озон, перекись водорода и т.д.) в определенных условиях, образуя безвредные или малотоксичные конечные продукты и обеспечивая эффективное удаление загрязняющих веществ. Различное оборудование для каталитического окисления использует различные окислители, катализаторы и условия реакции в зависимости от различных сценариев применения и обрабатываемых объектов для удовлетворения различных практических потребностей.

Технические принципы

Технология каталитического окисления ECC — это новая технология, разработанная нашей компанией, которая использует катализаторы для ускорения реакции окисления между органическими загрязнителями и окислителями (такими как кислород, озон, перекись водорода и т.д.) в определенных условиях, образуя безвредные или малотоксичные конечные продукты и обеспечивая эффективное удаление загрязняющих веществ. Различное оборудование для каталитического окисления использует различные окислители, катализаторы и условия реакции в зависимости от различных сценариев применения и обрабатываемых объектов для удовлетворения различных практических потребностей.

Какие эффекты мы можем достичь?

Эффективность удаления таких продуктов компанией для органических веществ (CODcr) может достигать менее 80%, а некоторые — более 95%. Это также может значительно снизить вероятность образования пены в реакторе высокого давления и испарительном оборудовании, а также накипи в мембранной системе.

Сообщение онлайн push in

Команда профессиональной услуги Ответ

Основание продукции испарителя